Die einfache Antwort: Kommt ganz drauf an. Damit können Sie natürlich nicht viel anfangen, wenn Sie entscheiden sollen, welcher verschleißfeste Stahl für Sie in Frage kommt, um die Produktivität und Langlebigkeit der Verschleißteile in Ihrer Ausrüstung zu optimieren.

Nehmen Sie daher als Erstes die abrasiven Materialien in den Blick, mit denen Sie arbeiten. Zu den üblichen Materialien gehören – in der Reihenfolge ihrer relativen Härte – Quarz, Sand, zerkleinerter Granit oder Kies und Kalkstein. Als Nächstes sollten Sie die gewünschten Wartungsintervalle festlegen, um die Ausfallzeiten für den gesamten Betrieb zu minimieren.

In einer typischen Zement- oder Betonanlage wird Verschleißblech normalerweise als Auskleidung in Trichtern, Zuführanlagen, Schurren, Backenbrechern und Kugelmühlen, sowie für Hämmer in Brechern oder in Sortiersieben verwendet. Hardox® 600 ist ein verschleißfester Stahl mit einem ausgezeichneten Verhalten bei einer Vielfalt an abrasiven Materialien, Einsatzbedingungen und Ausrüstungstypen.

Was zeichnet Hardox® 600 besonders aus?

Hardox® 600 hat eine Nennhärte von 600 Brinell (HBW). Trotz seiner Härte hat er auch eine Zähigkeit, die selten bei solch einem harten Verschleißblech ist. Dies verleiht ihm eine ausgezeichnete Verschleißbeständigkeit, während er zugleich Schlagschäden durch Steine und andere schwere Ladungen widersteht. Hardox® 600

ist zudem durchgehärtet – die Mindestkernhärte beträgt 90% der garantierten Mindestoberflächenhärte.

Um Anwendungen mit Hardox® 600 zu optimieren, können sich Interessenten immer an einen lokalen technischen Entwicklungsleiter von SSAB, oder ein

Hardox® Wearparts Center wenden, das Verschleißteile für den Originaleinbau oder für Reparaturen und Austausch herstellt.

Hardox® 600 im harten Einsatz für den schwedischen Bergbaukonzern LKAB

Als großes Mineralienunternehmen kann sich der schwedische Bergbaukonzern LKAB Produktivitätseinbußen nicht leisten. Ungeplante Ausfallzeiten können den Durchsatz und damit die finanzielle Leistung erheblich beeinträchtigen. Jedes Jahr werden rund 30 Millionen Tonnen Eisenerz vom eigenen Hafen im norwegischen Narvik, nördlich vom Polarkreis, verschifft.

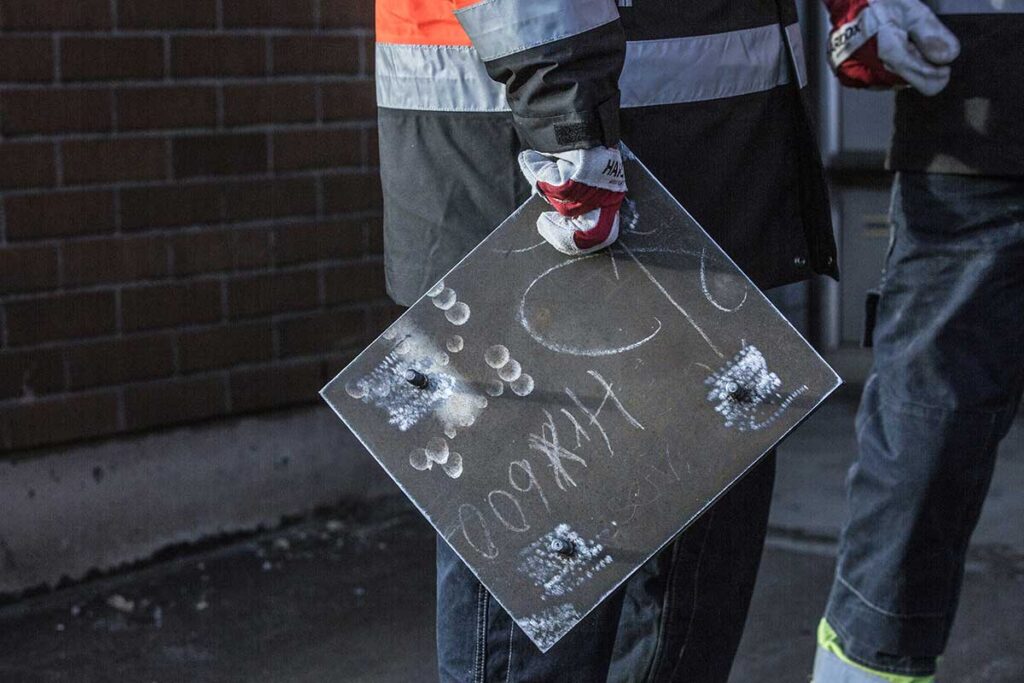

Als LKAB mit zu vielen ungeplanten Ausfällen und damit verbundenen unerwünschten Kosten zu kämpfen hatte, suchte man nach einem robusteren Verschleißblech für Schurren und Auskleidungen. Man entschied sich schließlich für Hardox® 600, eine der härtesten Güten von Hardox® Stahl.

Hardox® 600 ermöglicht bis zu 50% Einsparungen - eine kosteneffiziente Lösung

Eine Analyse der Gesamtbetriebskosten einer Schurre mit 32 480x480x50 mm großen Auskleidungsblechen führte zu erheblichen Verbesserungen bei Lebensdauer und Kosten pro Tag, im Vergleich zu anderen verschleißfesten Stählen.

Wie die Tabelle zeigt, bietet ein Upgrade von 400 Brinell Stahl auf Hardox® 600 Verschleißblech eine 3,5-fache Lebensdauer – von 100 Tagen auf 350 Tage. Was bedeutet das konkret?

Während der Lebensdauer der Ausrüstung reduziert sich Ihr Bedarf an Verschleißblechen um die Hälfte (50%) Sie müssen 30% weniger Bleche in der Werkstatt verarbeiten und 30% weniger Bleche installieren, was Arbeitsstunden spart und einen Sicherheitsgewinn darstellt. Statt Ausfallzeiten und Arbeitskosten für mehr als 3 Wartungsstopps benötigen Sie nur noch einen Stopp für denselben Zeitraum. Dies führt zu einer Kostenreduzierung von bis zu 50% im Vergleich zu 400 Brinell Stahl.

Kennen Sie Ihren Verschleiß?

Aufgrund der zahlreichen Faktoren, die den Verschleiß in Zement- und Betonwerken beeinflussen, empfehlen wir immer eine genaue Überprüfung durch lokale Verschleißexperten, entweder direkt von SSAB, oder durch Experten in einem unserer Hardox® Wearparts Center. Für LKAB erwies sich Hardox® 600 als beste Wahl.

In den meisten Verschleißsituationen gibt es einen „Sweetspot“, bei dem die Verschleißrate deutlich sinkt, wenn die Härte des Stahls ausreichend hoch im Verhältnis zum Schweregrad des abrasiven Materials ist. Die Ermittlung dieses Sweetspots verlangt große Erfahrung. Wenden Sie sich gern an unsere technischen Fachleute, um eine kompetente Beratung zu erhalten.

Über SSAB

SSAB ist ein in Skandinavien und den USA ansässiges Stahlunternehmen, das einen Mehrwert durch Stahlprodukte und -services bietet, damit die Welt fester, leichter und nachhaltiger wird. In Zusammen-arbeit mit Partnern hat SSAB den Fossil-free™ Stahl entwickelt und arbeitet an der Umgestaltung der Wertschöpfungskette vom Bergwerk bis zum Endkunden, indem die Kohlendioxidemissionen aus der eigenen Geschäftstätigkeit weitgehend eliminiert werden. SSAB Zero™, ein weitgehend kohlenstofffreier Stahl auf Basis von recyceltem Stahl, stärkt die Führungsposition von SSAB und das umfassende nachhaltige und rohstoffunabhängige Angebot des Unternehmens. SSAB beschäftigt Mitarbeiter in über 50 Ländern, die Produktionsstätten befinden sich in Schweden, Finnland und den USA. SSAB ist an der Nasdaq Nordic Exchange Stockholm notiert und an der Nasdaq Helsinki zweitnotiert. Begleiten Sie uns auf unserem Weg!