Viele Silotrichter haben - nicht zuletzt aus Fertigungs- und Kostengründen - die Form einer auf dem Kopf stehenden Pyramide (s. Abb. 1). Dieser „pyramidenförmige” Trichter ist die ungünstigste Variante im Hinblick auf ein störungsfreies Ausfließen des Schüttgutes.

Der wesentliche Nachteil des pyramidenförmigen Trichters sind die Verhältnisse in den Trichterecken, die durch die Schnittkanten je zweier aneinandergrenzender Trichterwände gebildet werden.

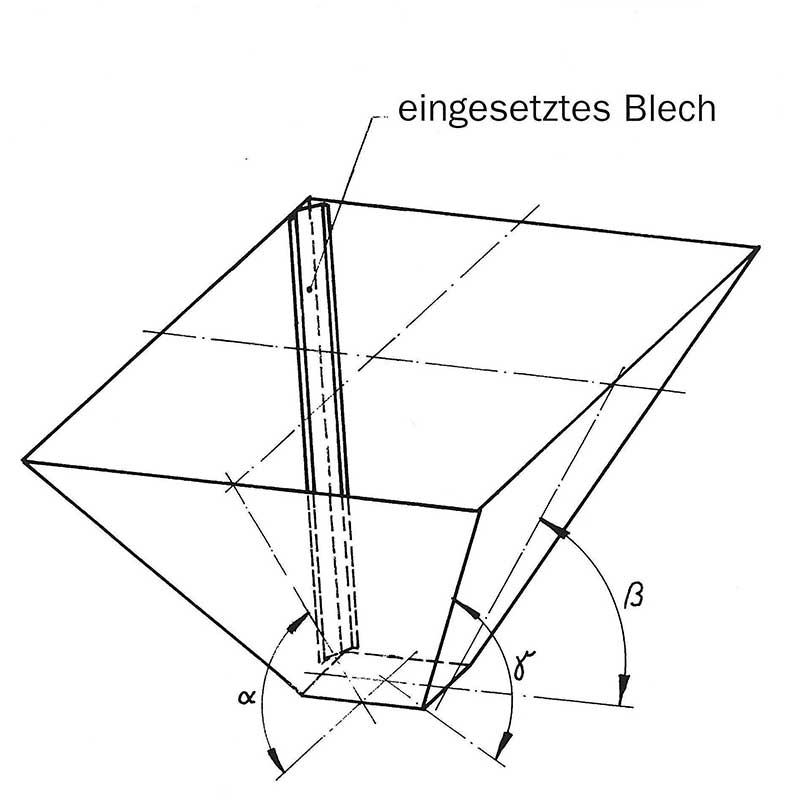

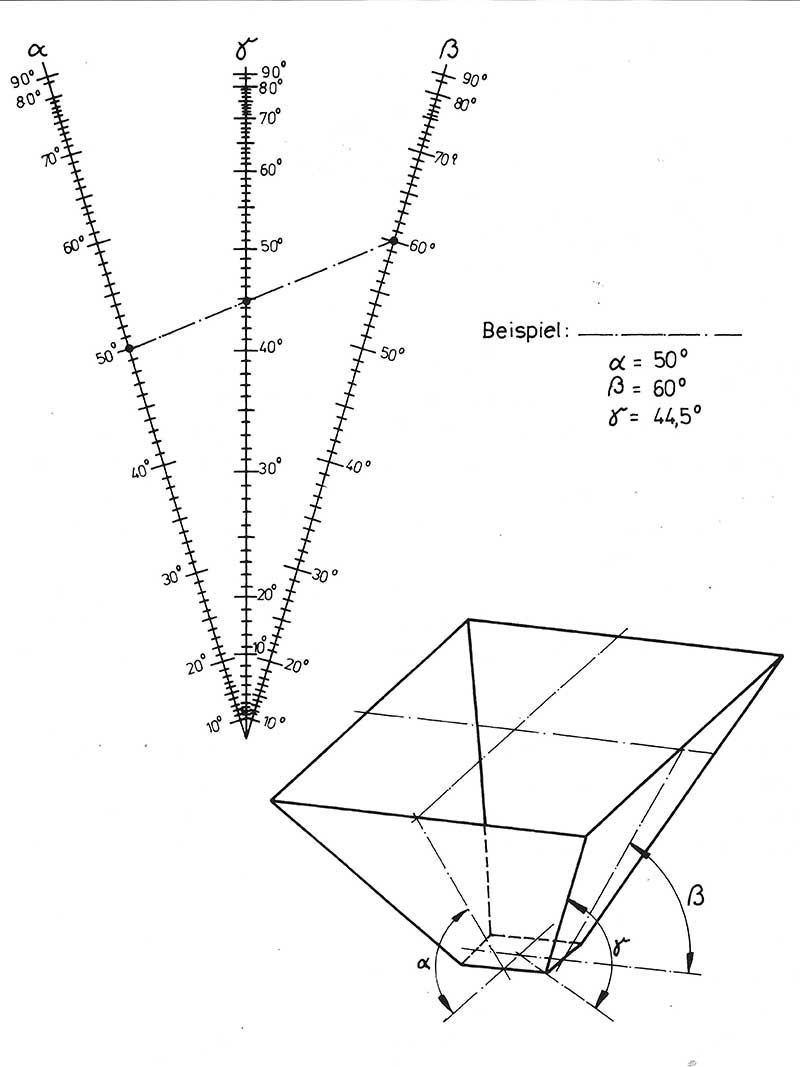

Die Neigung der Schnittkanten ist stets flacher als die der angrenzenden Wände. Letzteres wird am Diagramm (Abb. 2) deutlich, mit dessen Hilfe die Neigung einer Schnittkante - der gegen die Horizontale gemessene Eckneigungswinkel y- in Abhängigkeit von den Neigungen α und β (Winkel s. Abb. 1) der angrenzenden Trichterwände bestimmt werden kann.

Die Vorgehensweise bei der Bestimmung des Eckneigungswinkels y wird anhand des eingezeichneten Beispiels deutlich: Durch Verbinden der entsprechenden Punkte auf der α- und β-Achse erhält man einen Schnittpunkt mit der y-Achse, der den Eckneigungswinkel y angibt.

Durch die flachere Neigung der Schnittkanten ist das Schüttgut dort noch schlechter in Bewegung zu bringen als an den steileren Trichterwänden. Hinzu kommt, dass das unmittelbar in Nähe der Schnittkanten lagernde Schüttgut durch Reibungskräfte nicht nur von einer Trichterwand, sondern von zwei Trichterwänden festgehalten wird.

Außerdem sind die Schnittkanten von innen häufig rau (Schweißnähte, Fugen, in denen einzelne Partikel klemmen). Massenfluss (sämtliches Schüttgut kommt beim Schüttgutabzug in Bewegung) ist in einem pyramidenförmigen Trichter in der Regel nur mit extrem steilen Trichterwänden zu erreichen.

Ausgehend von den Schnittkanten bauen sich sogenannte „tote Zonen” auf, die weit nach oben in den Siloschaft reichen können. Tote Zonen sind Schüttgutbereiche, die auch während des Schüttgutabzuges nicht in Bewegung kommen, weil die Trichterwand zu flach oder zu rau ist.

Da das in den toten Zonen lagernde Schüttgut nicht bewegt wird, kann es sich über lange Lagerzeiten immer mehr verfestigen, so dass es schließlich nicht mehr ohne Hilfsmittel auszutragen ist. Lässt sich schließlich nur noch das Schüttgut austragen, das sich vertikal oberhalb der Auslauföffnung befindet, während der Rest als tote Zone im Silo stehenbleibt, spricht man von Schachtbildung.

Durch das Einbringen eines Bleches (Abb.1) lässt sich der Eckneigungswinkel etwas „entschärfen”. Sinnvoll sind die Bleche dann, wenn bei der Restentleerung

unerwünschte Schüttgutreste in den Ecken hängen bleiben oder wenn ein für Massenfluss konzipiertes Silo aus fertigungstechnischen Gründen einen pyramidenförmigen Trichter erhalten soll.

Man wird durch den Einbau der Bleche in vorhandene Kernflusstrichter aber nur selten erreichen, dass sämtliches Schüttgut im Silo beim Schüttgutabzug in Bewegung kommt (Massenfluss), so dass diese Maßnahme allein zur Sanierung von Silos mit Auslaufproblemen nicht ausreicht. Häufig sind weitere Maßnahmen wie Auskleidungen oder der Einbau von SHOCK-BLOWER® Luftstoßgeräten erforderlich.

Über Achrichema

AGRICHEMA versteht sich als Komplettdienstleister im Bereich Schüttgut. Die Schüttguteigenschaften und die Betriebsbedingungen sind sehr unterschiedlich und erfordern besondere Kenntnisse, langjährige Erfahrung und ganzheitliches Denken.

Seit dem 1. Oktober 1980 bietet AGRICHEMA für alle Bereiche der Schüttguttechnik wirtschaftliche Lösungen an, die Anbackungen beseitigen, Schüttgüter austragen, absperren, verteilen, dosieren und lose verladen.

Durch unser Servicekonzept werden die Produktivität und die Betriebssicherheit der Anlagen nachhaltig verbessert.